Superlätta betongdäck har en lägre egenvikt, bättre kostnadsbild och ett större materialutnyttjande och är en produkt sprungen ur forskning på Danmarks Tekniska Universitet. Nyligen togs första spadtaget för en byggnad konstruerad av superlätta betongdäck: cirkelformade Innovest ritad av Årstiderne Arkitekter.

Superlätta betongdäck har en lägre egenvikt, bättre kostnadsbild och ett större materialutnyttjande och är en produkt sprungen ur forskning på Danmarks Tekniska Universitet. Nyligen togs första spadtaget för en byggnad konstruerad av superlätta betongdäck: cirkelformade Innovest ritad av Årstiderne Arkitekter.

Med imponerande verk som Le Corbusiers modernism och Oscar Niemeyers visioner om den nya världen är betongens avtryck i byggnadshistorien säkrade. Vid Danmarks Tekniska Universitet, DTU, utvecklas framtidens betong. Det framgångsrika projektet Super-lette konstruktioner har nu nått marknaden. Läs hela artikeln här som pdf.

TEXT: Andreas Falk FOTO och illustrationer: Abeco

Betongbyggandet har under den sentida historien fått både ris och ros. Det har fått symbolisera framåtanda lika väl som det fått klä skott för misslyckad förortsplanering och eftersättande av underhåll. Under 1900-talets dagar kom betongbyggandet att ta en tätposition inom industriell byggproduktion och har med väldefinierade byggsystem visat upp en betydande konkurrenskraft.

Men vad sker med betongbyggandet i dag, i takt med att förutsättningarna för byggandet är i ständig utvärdering och omvandling?

I Danmark har ett stort steg tagits mot att sänka vikten för betongkonstruktioner och förbättra deras generella prestanda.

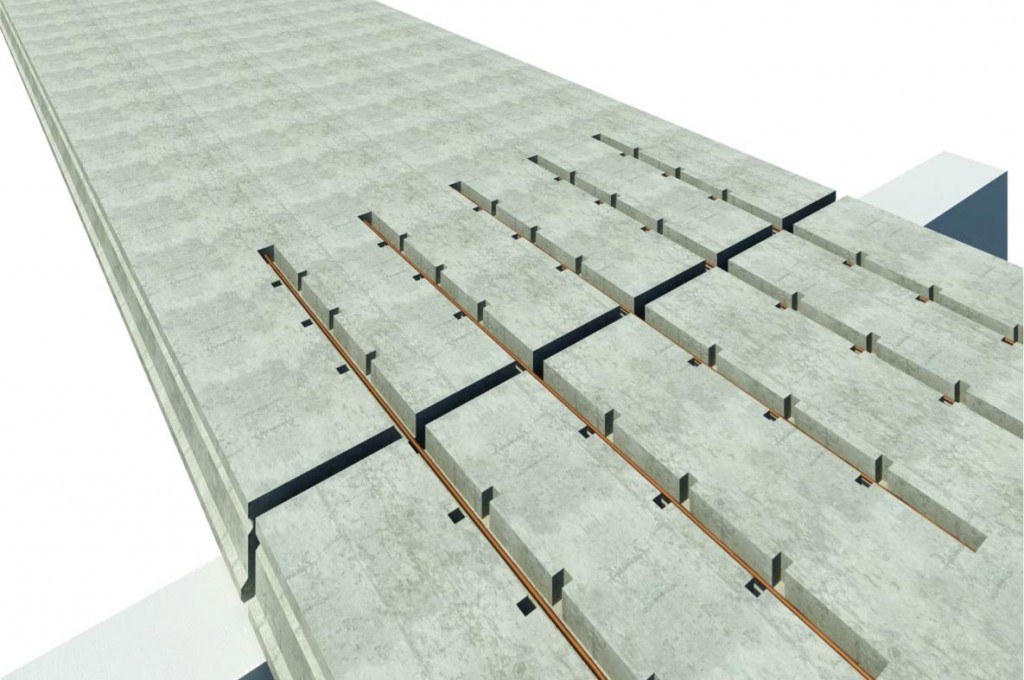

Principen för SL-däcket baserad på lättbetongelement med mellanliggande armering och pågjutning med standardbetong.

Principen för SL-däcket baserad på lättbetongelement med mellanliggande armering och pågjutning med standardbetong.

Forskningsprojekt bär frukt

Det handlar om utveckling av både komposition och tillverkning och i hög grad om materialegenskapernas utnyttjande. Projektet Super-lette konstruktioner, som letts av upphovsmannen till konceptet i fråga, professor Kristian Dahl Hertz vid Danmarks Tekniska Universitet, DTU, förde inom loppet av några år fram till två patent 2009 och till en avknoppad firma 2010. Firman, Abeo, utsågs vid en konferens i Europaparlamentet i juni 2013 till Europas bästa ”spin-out”-företag, en verksamhet som tagit en uppfinning från en forskningsinstitutin till lyckad omsättning i praktiken. Abeo har vidareutvecklat principerna för de superlätta konstruktionerna till lanseringsbara produkter och är för närvarande i färd med att ta sig an de första uppdragen på den danska marknaden.

– Man kan konstatera att marknaden för betongdäck inte har utvecklats särskilt sedan håldäcken kom på 1950-talet. Ändå har byggandet utvecklats markant och ställer i dag helt andra krav på de betongelement som vi använder, säger Hans Terney Rasmussen som är vd vid Abeo.

Lättbetongelement med välvd översida gjuts på ett gjutbana och förses med armering i två riktningar placerad mellan blocken. Här en bild som visar armeringen i båda riktningar.

Lättbetongelement med välvd översida gjuts på ett gjutbana och förses med armering i två riktningar placerad mellan blocken. Här en bild som visar armeringen i båda riktningar.

Idé och verklighet

Problem som adresserats i arbetet med de superlätta däcken, SL-däck, är bland annat betongkonstruktioners egenvikt, kostnadsbild och materialutnyttjande. Begreppet superlätta däck föranleds av betongelementens reducerade egenvikt, vilken i sin tur reducerar kostnaderna i produktion, för transport och under uppförande. Detta åstadkoms i design och produktion genom en kombination av lättbetong och standardbetong. Därtill möjliggör en av de framtagna principerna – liknad vid ett pärlband – standardiserad prefabrikation av mer avancerade betongelement som bågar och valv. Visionen för elementens användning och potential omfattar sänkta byggkostnader genom ökade spännvidder, större flexibilitet, förbättrad ljudisolering och reducerade koldioxidutsläpp.

Fjäderlätta bjälklag

Konceptet innebär att lättbetongelement (600 kg/m3) med välvd översida gjuts på ett gjutbana och förses med armering i två riktningar placerad mellan blocken – förspänd armering i längsled och standardarmering i tvärled. Därefter gjuts självkompakterande standardbetong i formen varvid lättbetongelementen bildar kvarsittande formar för serier av valv, avgränsade av armerade ribbor. Resultatet blir ett bjälklag armerat

i två riktningar, med viktreducerande sparkroppar i lättbetong på undersidan. Lättbetongelementen bidrar dels till pågjutningens fördelaktiga form i lastfördelningshänseende och skyddar dels densamma emot upphettning genom lättbetongens

isolerande porositet och emot avskalning.

Flexibilitet och arkitekturvariation

Ser man till den bärande betongen så resulterar de armerade ribborna i två bärriktningar. Detta skiljer principen med traditionella håldäck som endast bär i en riktning. Principen påminner om olika typer av ”bubble deck” som utvecklats och använts på marknaden under det senaste årtiondet.

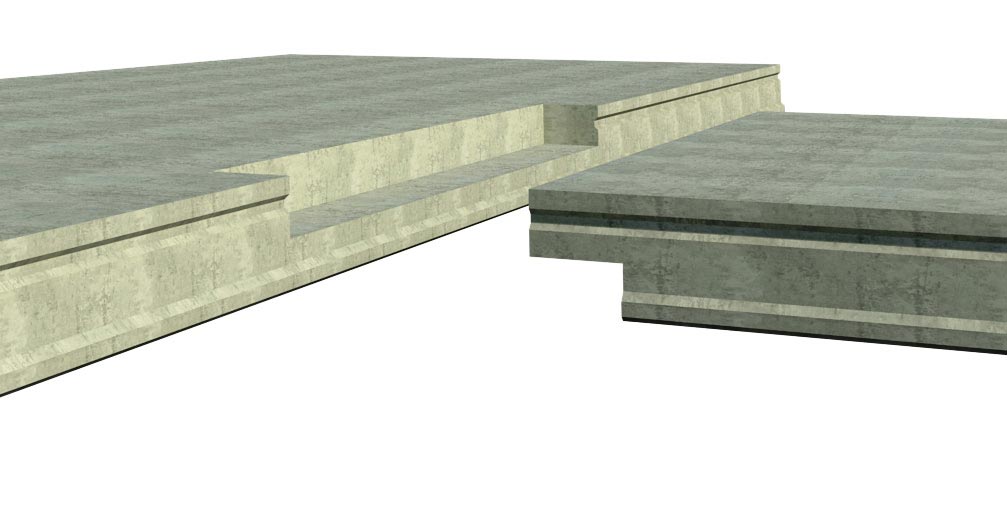

SL-däcken tillverkas dock helt industriellt på fabrik, vilket gör att processerna på byggplatsen minskas och därmed möjliggörs bättre totalekonomi. De kan produceras med upp till 2,4 meters bredd och upp till 14 meters längd med 220 millimeters tjocklek. Ett sådant bjälklag kan även kraga ut upp till fyra meter. Detta mått, som är ett teoretiskt värde, baseras på normal nyttolast för bostäder. Med förspänning även av den tvärgående armeringen kan bjälklagen kombineras i olika riktningar, beroende på upplagsförhållandena. Kombineras den biaxiala bärförmågan med inspänning av bjälklagen öppnar tekniken upp för ökning av spännvidderna på bjälklag och därmed ökad anpassningsförmåga till olika krav och arkitekturrelaterade önskemål. Ett element kan även fungera som upplag för ett annat, genom urtag för möte halvt i halvt.

Bågar och väggar

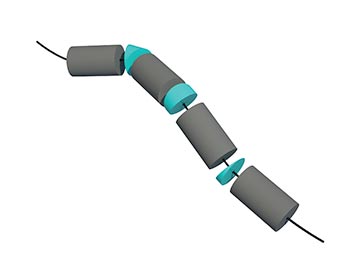

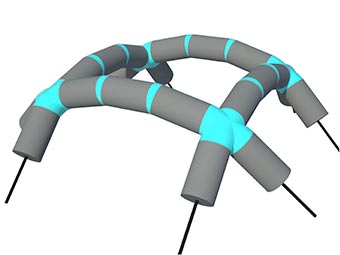

Konceptet med pärlbandet, ”perlekaeden” eller ”pearl-chain”, utgår från en skelettanalogi med en bärande stomme inbäddad i ett skyddande hölje. Förtillverkade standardiserade betongelement snedkapas i ändarna för önskad form på ”kedjan”, läggs i en bågform, förspänns med en eller flera vajrar och gjuts in i en skyddande kropp av lättare betong, en process som kan utföras steg för steg för justering av förspänningen. På så sätt erhålls en höghållfast tryckzon, vilken kan utformas att följa trycklinjen i konstruktionen och som stabiliseras mot utknäckning av den omkringliggande betongvolymen. ”Skelettelementen” kan förtillverkas och placeras i en önskad form, eller gjutas in i standardelement som därmed förses med en integrerad konstruktiv tryckbåge.

Principen för inspänningsdetalj vid elementskarv.

Principen för inspänningsdetalj vid elementskarv.

Principen för däckelement som upplag för tvärgående däck.

Principen för däckelement som upplag för tvärgående däck.

Applikationen av pärlbandsprincipen kan alltså användas inom husbyggnad, men även i bågar och valv. Betongbågar är vanligtvis dyra och tidskrävande att uppföra på grund av krävande formsättning. Med pärlbandsarmering kan däremot självbärande kärnstrukturer tillverkas på ett enkelt sätt, vilka kan bära utfyllnadselement eller textila gjutformar för lätt betong. Skelett och utfyllnad kan därmed relativt enkelt anpassas till former som optimerar lastfördelningen. Just nu pågår projekt att integrera elementen i motorvägsbroar, och den första mindre vägbron kommer att byggas till sommaren.

Ljud

De superlätta däcken har visat god prestanda gällande ljudisolering. Orsaken återfinns

i första hand i samverkan mellan betongtyperna av olika densitet. Betongtyperna vibrerar med olika frekvens, vilket gör att den energi som ljudvågorna medför absorberas.

De superlätta däcken är även styvare än vanliga betongdäck, tack vare valvformen på det tyngre övre betonglagret. De förbättrade ljudegenskaperna ses som mycket fördelaktiga och mycket rätt i tiden. Ljudkraven har höjts markant i många länder de senaste decennierna och så sent som 2010 infördes ytterligare skärpningar nationellt i Danmark. Traditionella håldäck behöver uppgå till 440 kg/m2 för att uppfylla dessa krav, vilket med traditionella metoder vanligtvis resulterar i ökning av materialåtgången för att höja egenvikten. De superlätta däcken innebär här ett alternativ i motsatt riktning och uppfyller samma ljudkrav med endast 321 kg/m2. Ur ett hållbarhetsperspektiv och angående resursutnyttjande ser man alltså fördelar med tekniken.

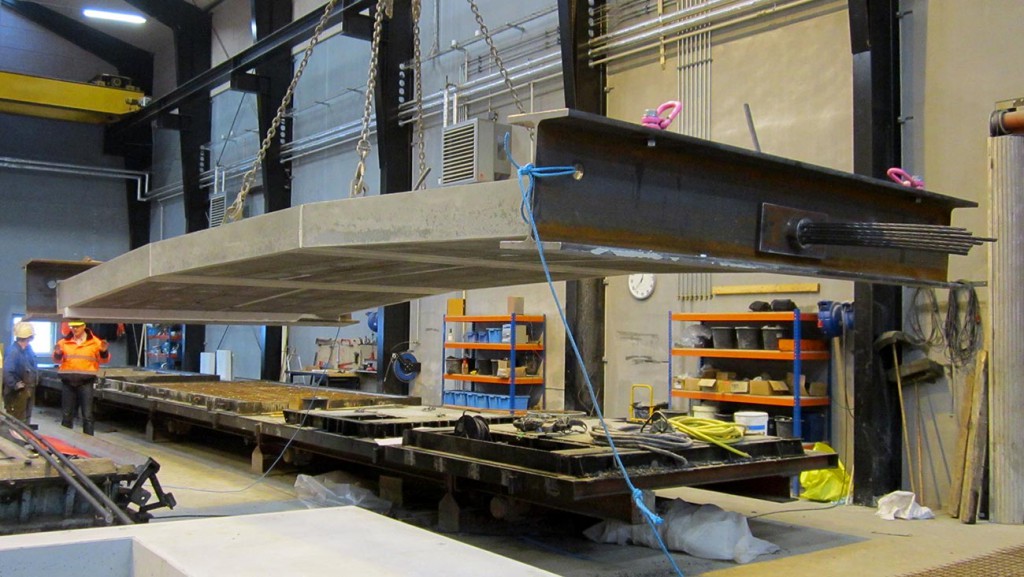

Demonstrationselement, med blottlagda lättbetongelement och armering.

Demonstrationselement, med blottlagda lättbetongelement och armering.

Brand

Betongdäcken som har brandtestats har haft måtten 1,2×6 meter och har varit fritt upplagda utan inspänning. De har i testerna uppvisat förmåga att klara fyra timmars standardbrand, vilket är möjligt tack vare lättbetongens isolerande egenskaper. Denna nivå på brandmotstånd ser Kristian Dahl Hertz som realistisk med tanke på utvecklingen av kraven på marknaden emot tjockare isoleringslager och de brandbelastningar som redan räknas med i parametriska modeller.

Perstrups produktionslinje för SL-däck färdigställdes i slutet av förra året.

Perstrups produktionslinje för SL-däck färdigställdes i slutet av förra året.

Vägen till marknaden

Patenten registrerades 2009 och sedan 2010 har principerna konkretiserats i produkter som SL-däcket och för närvarande pågår arbetet med applicerandet av pärlbandsprincipen. Efter grundläggande tester av mekanik, ljud och brand kunde de första superlätta däcken i slutet av sommaren 2012 levereras till ett större pilotprojekt. Det gällde totalt 400 kvadratmeter gångbroar inomhus i en undervisningsbyggnad vid DTU. Elementen till gångbroarna gjöts manuellt, men sedan dess har industriella produktionsförutsättningar etablerats genom samarbetsavtal med den danska producenten av betongelement Perstrup. Produktionslinjen stod klar att tas i bruk i november 2013 och i skrivande stund söks de första storskaliga byggprojekten.

Perstrups produktionslinje för SL-däck färdigställdes i slutet av förra året.

Perstrups produktionslinje för SL-däck färdigställdes i slutet av förra året.

Fallstudier

Vid DTU har det gjorts ett antal fallstudier av hur superlätta element kan implementeras i modern arkitektur. Ett exempel är ”The Battery”, en idé till ett studentbostadsprojekt i flera våningar av danska arkitektkontoret Bjarke Ingels Group, BIG, där de nyutvecklade principerna utnyttjas för bjälklag och utkragande väggskivor. I teorin byggs här strukturen upp våning för våning av en sekvens kraftiga bärande väggskivor som steg för steg kragar ut mot byggnadens högsta punkt, där de möter en liknande utkragande struktur från andra hållet. På

så sätt stabiliserar de varandra och bildar ramen för ett högt atrium. Mellan dessa väggar hängs lätta bjälklag in och balkongplattor kragas ut.

DE Första byggprojekten

De allra första verkliga byggprojekten som superlätta däck kommer att levereras till är en ny undervisningsbyggnad vid Gl. Hellerup Gymnasium som ritats av BIG och en utvecklingspark i Skjern i Vestjylland, Innovest, som omfattar 10 000 kvadratmeter. Marknadens intresse i Danmark är redan mycket stort. Ordrar för två projekt är redan i hamn och diskussioner pågår med ett flertal intressenter. Sent i november i fjol hölls en välbesökt kunddag i Köpenhamn. Kristian Dahl Hertz talade, med anspelning på romarrikets bruk av betong, om vikten av att känna historien för att förstå vart vi ska gå framgent. Arkitekten Louis Becker från Henning Larsens arkitektkontor frågade om det finns utrymme för innovation i en bransch där allt bara handlar om priskrig. Han efterfrågade mer innovation och utveckling, och efterlyste mer och närmare samarbete mellan forskning, byggande och design. Den nödvändiga innovationen är vårt gemensamma ansvar:

– Vi måste utveckla oss. Vi måste bort från vanetänkandet och tänka mer holistiskt. ■

Läs hela artikeln här som pdf.

Bli den första att kommentera "Mot lättare betongdäck"