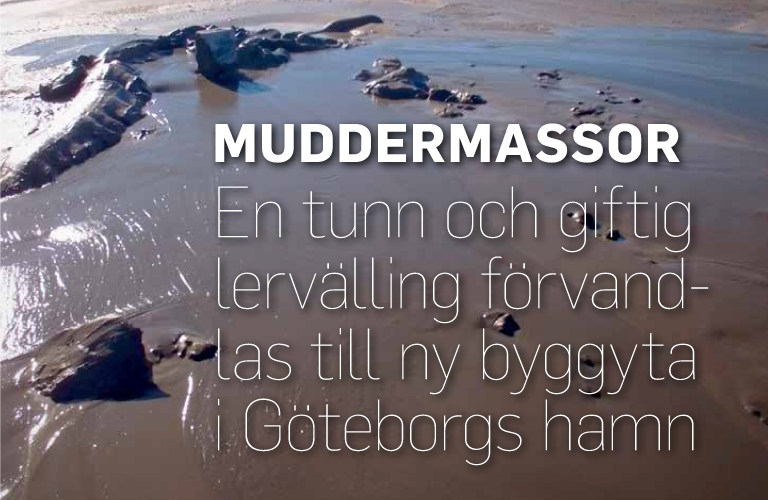

24 Oktober 2017 Med en ny metod utvecklad av en av de större byggentreprenörerna i Sverige slipper man transportera /deponera bort muddermassorna. Detta minskar behovet av nytt material för hamnutbyggnaden. Och det tar bort gifter från miljön. Läs hela artikeln här som pdf.

24 Oktober 2017 Med en ny metod utvecklad av en av de större byggentreprenörerna i Sverige slipper man transportera /deponera bort muddermassorna. Detta minskar behovet av nytt material för hamnutbyggnaden. Och det tar bort gifter från miljön. Läs hela artikeln här som pdf.

Göteborgs hamn, Skandinaviens största, byggs ut bland annat med 22 hektar i Arendal II. Det betyder ännu mer muddring – och skulle kunna betyda en enorm mängd muddermassor som fraktas bort och lika enorma mängder markmaterial som fraktas fram. Om man inte kortsluter alltihop Fältförsök våren 2017 med Peabs process ProSol visar på väldigt goda resultat för att ta material till de nya ytorna från muddermassorna. Kravet på markstabilitet (skjuvhållfasthet) var 70 kPa men i verkligheten blev det upp till 400 kPa! Muddermassan kan bestå av allt från silt, sand, lera och organiskt material. – Man utnyttjar det material man har. Sedan pumpar man ut det på sajten där det ska byggas, säger Martin Jönsson, projektchef på Peab Grundläggning i Helsingborg. Tidigare kördes förorenade muddermassor ut och dumpades i havet. Det är nu förbjudet, och dispenser är hårt villkorade. Att deponera på land är inte bara dyrt utan medför även enorma mängder lastbilstransporter. Dessa kostar pengar och är förstås inte bra för klimat och miljö.

Om gifthalten är väldigt hög får man skicka massorna till Langöya i Norge, och det är väldigt dyrt. – Och på deponi kommer massorna inte till någon nytta, säger Martin Jönsson. Det blir väldigt stora volymer muddringsmassor och de innehåller flera sorters gifter. I Göteborgs hamn är det framförallt TBT, tennorganiska föreningar från båtbottenfärg. TBT är skadligt för bottenfaunan. Gränsvärdet för TBT i vatten är ett miljarddels gram per liter. De är förbjudet att måla med TBT-färg sedan 1993 i Sverige och sedan 2008 i hela världen, men mycket ligger kvar i sedimenten och mer tillförs av gamla fartyg. ProSol ger möjlighet att använda muddringsmassorna på plats. Metoden innebär dels solidifiering, dels stabilisering. Solidifiering är att gifterna binds i fast fas. Det kan även gälla andra gifter som PCB kvicksilver, kadmium, arsenik, PCB, DDT, dioxiner och andra svårnedbrytbara eller bioackumulerande ämnen Solidifieringen minskar farligheten väldigt mycket. Giftet finns kvar, men är så hårt bundet att det inte lämnar de processade massorna. Stabilisering innebär att man uppgraderar jordmassorna/muddermassorna genom att tillföra bindemedel så att man uppfyller en acceptabel hållfasthet och god homogenitet. Martin Jönsson berättar hur det går till: – Projektet startar oftast med att det utförs en provtagning på materialet på botten.

Dessa skickas till geoteknisk och miljögeotekniskt laboratorium. Där utvärderar man materialets geotekniska beskaffenhet och dess föroreningsgrad. När detta är gjort testas olika bindemedel och olika mängder av bindemedel fram och jämförs för att ta fram ett optimalt recept med hänsyn till önskad hållfasthet, kostnad och framförallt för att kunna binda de föroreningar som finns. Bindemedel kan vara cement, kalk, granulerad masugnsslagg, merit och flygaska från biobränsle eller fossila kraftverk. Ibland tillsätts också aktivt kol för att binda organiska föroreningar och för att sänka pH. Slagg och cement ger materialet hållfasthet och homogenitet. Receptet är projektspecifikt, men vanligt är att cementen är ungefär hälften. Askan är ofta billigare, och bidrar till att binda föroreningar, men ökar inte hållfastheten. I Arendal, Göteborgs hamn har man blandat 120–150 kg bindemedel per kubikmeter muddermassa. Den blandas homogent och pumpas ut i en damm bakom stenpir eller spont. Själva utpumpningen av den processade muddermassan påminner om en vanlig undervattensgjutning av betong, där man börjar med att bottenfylla.

Där under vattnet sedimenterar och stelnar materialet till en kaka. Vattnet pressas uppåt och är oftast så rent att det kan släppas ut i hamnbassängen, men eventuellt behövs en pH-justering. Härdningstiden är cirka två månader ProSolmaskinen som blandar muddermassorna med bindemedel är beroende av hur mycket muddermassa mudderverket kan leverera och körs liksom mudderverket dygnet runt. Mudderverken kommer ofta långt bortifrån, och har ett pressat tidsschema på grund av miljövillkor och vattendom. De måste använda miljöskopor, som är stängda skopor (inte öppna som i grävmaskiner). De får inte muddra på sommaren i detta projekt. – Det är en väldig logistik med bindemedel, säger Martin Jönsson. – För detta projektet har vi valt att lagra bindemedlen i tre olika silos på grund av det valda recept som beställaren anvisat, förklarar han. Maskinen utvecklades 2010 i sin första version för ett EU-projekt SMOCS, Sustainable Management of Contaminated Sediments, i Gävle. Det gav så bra resultat att Gävle Hamn därefter valde att stabilisera och solidifiera ytterligare 600 000 kubikmeter muddermassa för utbyggnad av nya hamnytor. Projektet var en del av EU:s Östersjöstrategi för att rädda havsmiljön och för att länka samman regionen.

Där under vattnet sedimenterar och stelnar materialet till en kaka. Vattnet pressas uppåt och är oftast så rent att det kan släppas ut i hamnbassängen, men eventuellt behövs en pH-justering. Härdningstiden är cirka två månader ProSolmaskinen som blandar muddermassorna med bindemedel är beroende av hur mycket muddermassa mudderverket kan leverera och körs liksom mudderverket dygnet runt. Mudderverken kommer ofta långt bortifrån, och har ett pressat tidsschema på grund av miljövillkor och vattendom. De måste använda miljöskopor, som är stängda skopor (inte öppna som i grävmaskiner). De får inte muddra på sommaren i detta projekt. – Det är en väldig logistik med bindemedel, säger Martin Jönsson. – För detta projektet har vi valt att lagra bindemedlen i tre olika silos på grund av det valda recept som beställaren anvisat, förklarar han. Maskinen utvecklades 2010 i sin första version för ett EU-projekt SMOCS, Sustainable Management of Contaminated Sediments, i Gävle. Det gav så bra resultat att Gävle Hamn därefter valde att stabilisera och solidifiera ytterligare 600 000 kubikmeter muddermassa för utbyggnad av nya hamnytor. Projektet var en del av EU:s Östersjöstrategi för att rädda havsmiljön och för att länka samman regionen.

Maskinen byggdes i Finland, där det, enligt Martin Jönsson, finns mycket kunskap om markstabilisering. Maskinen och processen har sedan förbättrats. – Man lär sig hela tiden nya saker och vi fick mycket bättre resultat i Göteborg. En av förbättringarna är att bindemedel förmixas som en slurry så att det blir kemiskt aktivt direkt när det kommer in i muddermassan. Maskinen klarar av att blanda olika mängd bindemedel samtidigt. Det är möjligt att hela utbyggnaden av Göteborg hamn kommer att använda Peabs ProSol, men något beslut är ännu inte taget. En konsekvens av att man nu fått ett väldigt homogent, monolitiskt material med mycket bättre hållfasthet än vad som krävs är att det finns möjlighet att minska tillsats av bindemedel, vilket kan spara mycket pengar. De stabiliserade muddringsmassorna läggs upp till vattenlinjen. De kan få sprickor, ungefär som lera, men de trycks ihop med geotextilduk samt överlast av bergkross för att ge bättre förutsättningar för härdning. Ovanpå läggs bergkross och ett ytskikt av asfalt eller betong. Maskinen har stor kapacitet och väldigt kraftiga pumpar. Den är eldriven, tyst och får plats på en trailer. Det finns konkurrerande tekniker såsom masstabilisering och kalkcementpelare för att stabilisera muddermassor. Dock kan inte dessa processer uppvisa den homogenitet och kapacitet som det innebär att stabilisera med en processtabiliseringsutrustning som ProSol.

Fältförsöket i Göteborg har väckt stort intresse, till och med från geotekniker i Australien. – Dublins hamn och dess konsulter var och besökte oss under projektets gång och blev imponerade av de såg. De har själva en kommande stor hamnutbyggnad och därför rest runt och tittat på olika tekniker runt om i Europa. De menade att detta var den bästa de sett, säger Martin Jönsson. Tekniken passar väl för hamnar, parkeringsplatser, och stora ytor överhuvudtaget i havsnära eller sjönära läge. – Och Sverige har Europas längsta kust, påpekar Martin Jönsson Begränsningen är att massorna måste vara pumpbara, och att man har tillstånd av länsstyrelse och miljödomstol.

VARFÖR HAR MAN DÅ INTE GJORT DETTA TIDIGARE?

– Det är en förhållandevis ny teknik, säger Martin Jönsson. Han har en känsla av man i branschen har sin ”comfort zone” och på det viset gärna gör som man alltid gjort det vill säga gräva upp och deponera. Men om man hade tagit med detta i diskussionen hade man kunnat spara väldigt mycket pengar i projektet som helhet. Och det är inte bara pengar man ska räkna. – Alla pratar om hållbart byggande: kommuner, regering och företag. Men ofta glömmer man det. – I Gävleprojektet skulle man med traditionellt teknik transporterat bort 600 000 kubik muddringsmassor. Det skulle ha medfört ca 40 000 transporter med lastbil och släp, enkel väg. Och sedan måste de köra tillbaka också. Det skulle bli mycket koldioxid, konstaterar Martin Jönsson. Utöver koldioxidutsläppen måste man beakta slitaget på vägnät, olycksrisk och eventuella utsläpp från icke täta lastbilar/ släp, säger Martin Jönsson.

Läs hela artikeln här som pdf.

Fredrik Lundberg

Fredrik Lundberg

Frilansjournalist

Foto: Peab grundläggning